岩心管在煤矿使用愈发普遍?背后藏着三大核心逻辑

下井的矿工们不难发现,如今煤矿井下的钻探作业中,岩心管的身影越来越常见——从井田边界的地质勘探到回采工作面的超前钻探,这些带着螺旋纹或法兰接口的金属管,正成为保障煤矿安全高效生产的“标配装备”。岩心管在煤矿使用的普及程度,十年来提升了至少3倍,这一变化绝非简单的设备更新,而是煤矿开采理念升级与技术进步共同作用的结果。

安全勘探需求:从“摸着石头过河”到“精准画像”

煤矿开采的首要前提是摸清地下地质情况,而岩心管正是实现这一目标的“地质手术刀”。过去,不少煤矿依靠经验判断煤层赋存状态,常因断层、涌水等未知地质构造引发安全事故。如今,新《煤矿安全规程》强制要求“采掘前必须完成三维地质勘探”,岩心管作为取芯钻探的核心设备,自然成为刚需。

在高瓦斯矿井中,岩心管的作用尤为关键。通过金刚石钻头配合岩心管进行取芯,能精准获取煤层瓦斯含量、透气性等关键参数。山西某高瓦斯煤矿的实践显示,采用φ108mm岩心管进行超前钻探后,断层预测准确率从60%提升至92%,瓦斯突出预警时间提前了48小时,由此避免的安全事故损失年均超千万元。

对于深部开采的煤矿(深度超800米),岩心管的耐压性能成为核心优势。深部地层压力可达30MPa以上,普通钢管易发生形变导致取芯失败,而采用42CrMo材质的高强度岩心管,能在高压环境下保持结构稳定,取芯完整率超95%,为深部开采提供了可靠的地质数据支撑。

技术迭代推动:从“粗制滥造”到“定制化适配”

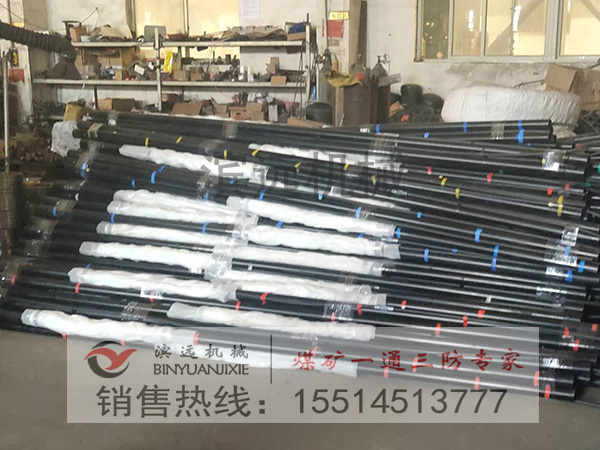

岩心管自身的技术升级,使其能更好适配煤矿复杂工况,这是其使用普及的另一大推手。十年前,煤矿用岩心管多是通用型无缝钢管,管径单一、连接简陋,在潮湿、多尘的井下环境中故障率极高。如今的岩心管已形成“材质-管径-接口”的全系列定制方案。

材质选择更具针对性。在富水煤层中,316L不锈钢岩心管的耐腐蚀性比传统20号钢提升6倍,使用寿命从3个月延长至2年;在冲击地压矿井,采用“双金属复合”工艺的岩心管(外层高锰钢抗冲击,内层不锈钢防腐蚀),能承受1500J的冲击能量而不破裂,比普通钢管安全系数提高3倍。

结构设计更贴合工况。针对煤矿井下狭小空间,可拆解式岩心管应运而生——单节长度从6米缩短至1.5米,重量减轻40%,两人即可搬运安装,在掘进面等狭窄区域的作业效率提升50%。带“内螺旋导流槽”的新型岩心管,还能减少取芯时的煤尘堵塞,使清孔时间缩短60%。

智能功能加持。部分高端岩心管内置了温度、压力传感器,能实时传输井下钻探数据。河南某智能化煤矿使用的“智能岩心管”,可在取芯过程中同步测量煤层温度(精度±0.5℃)和瓦斯压力,数据通过无线传输至地面系统,为实时调整开采方案提供依据。

成本效益优化:从“高投入负担”到“降本增效利器”

过去,岩心管因单价较高(每米约800元)被视为“高成本设备”,不少煤矿仅在必要时使用。如今,随着批量生产和寿命延长,其综合成本大幅下降,成为性价比之选。

单位勘探成本降低。十年前,每获取1米合格岩芯的成本约2000元,现在采用自动化钻探设备配合耐用性岩心管,成本降至800元/米。某年产1200万吨的煤矿,全井田勘探周期从18个月缩短至9个月,节省勘探费用超3000万元。

间接效益显著提升。通过岩心管精准取芯掌握的地质数据,能优化巷道布置,减少无效进尺。安徽某煤矿依据岩心分析结果,将一条准备巷道长度缩短了230米,直接节省掘进成本1500万元;同时避免了穿过富水断层,减少排水费用800万元/年。

复用率提高。过去岩心管使用3-5次即报废,现在通过定期探伤、修复,可重复使用10-15次。河南某钻探公司建立的岩心管维修车间,能对磨损接口进行重新加工,修复成本仅为新管的30%,使单根岩心管的全生命周期成本降低50%。

从安全保障到效率提升,从技术突破到成本优化,岩心管在煤矿的普及使用,本质上是煤矿产业向“精准化、智能化、安全化”转型的缩影。当每一次钻探都能通过岩心管获取最真实的地下信息,当每一米巷道都建立在精准地质数据之上,煤矿开采便真正实现了从“经验主导”到“数据驱动”的跨越。未来,随着深部开采和智能化矿井的推进,岩心管的应用场景还将进一步拓展——或许在不久的将来,搭载AI算法的“智慧岩心管”,能直接为煤矿提供开采方案建议,成为井下的“地质分析师”。